این مقاله مزایا و محدودیت های انواع بلوئر را در کاربردهای مختلف تصفیه فاضلاب مورد بحث قرار می دهد.

انتخاب بلوئر هوا یک تصمیم مهم در هنگام طراحی یک تصفیه خانه جدید فاضلاب است. انتخاب مکانیزم مناسب بلوئر و همچنین خرید از یک تامین کننده معتبر، می تواند میلیون ها تومان در هزینه های انرژی، تعمیرات و نگهداری صرفه جویی ایجاد نماید. این مقاله مروری بر بلوئر با مکانیزم های متفاوت برای تصفیه فاضلاب و بیان مزایا و محدودیتهای هر هر کدام در تصفیه فاضلاب می باشد.

استفاده از بلوئر ها برای ایجاد هوادهی و اختلاط در حدود 40 تا 75 درصد کل انرژی مصرفی در تصفیه خانه فاضلاب را تشکیل می دهد. به همین دلیل انتخاب مکانیزم مناسب با ظرفیت مناسب دارای اهمیت بسیار بالائی است.

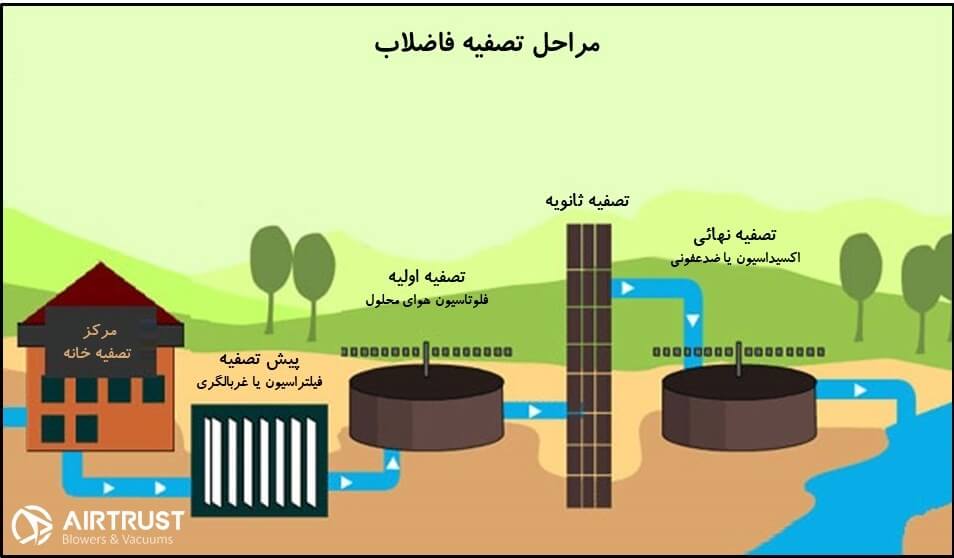

تصفیه فاضلاب چهار مرحله دارد:

-

مرحله اول: پیش تصفیه که شامل نوعی فیلتراسیون یا غربالگری است.

-

مرحله دوم: تصفیه اولیه که شامل فلوتاسیون هوای محلول (DAF) یا ته نشینی می باشد.

-

مرحله سوم: تصفیه ثانویه که معمولاً توسط فرآیند لجن فعال انجام می شود.

-

مرحله چهارم: تصفیه ثالثیه که اجباری نبوده و بسته به کیفیت پساب مورد نیاز می توان با فیلتراسیون اضافی، اکسیداسیون پیشرفته، ضد عفونی UV یا ترکیبی از این روش ها انجام داد.

تمرکز این مقاله بر روی روشهای تصفیه فاضلاب ثانویه می باشد که از بلوئرها در فرآیندهای خود استفاده میکنند.

کاربردهای تصفیه فاضلاب ثانویه

متداول ترین فرآیندهای تصفیه ثانویه شامل فرآیند لجن فعال، لاگون هوادهی، بیوراکتور غشایی، راکتور بیوفیلم بستر متحرک، راکتور دسته ای متوالی و هضم بی هوازی است که در ادامه به توضیح در خصوص هر یک از این فرآیندها می پردازیم.

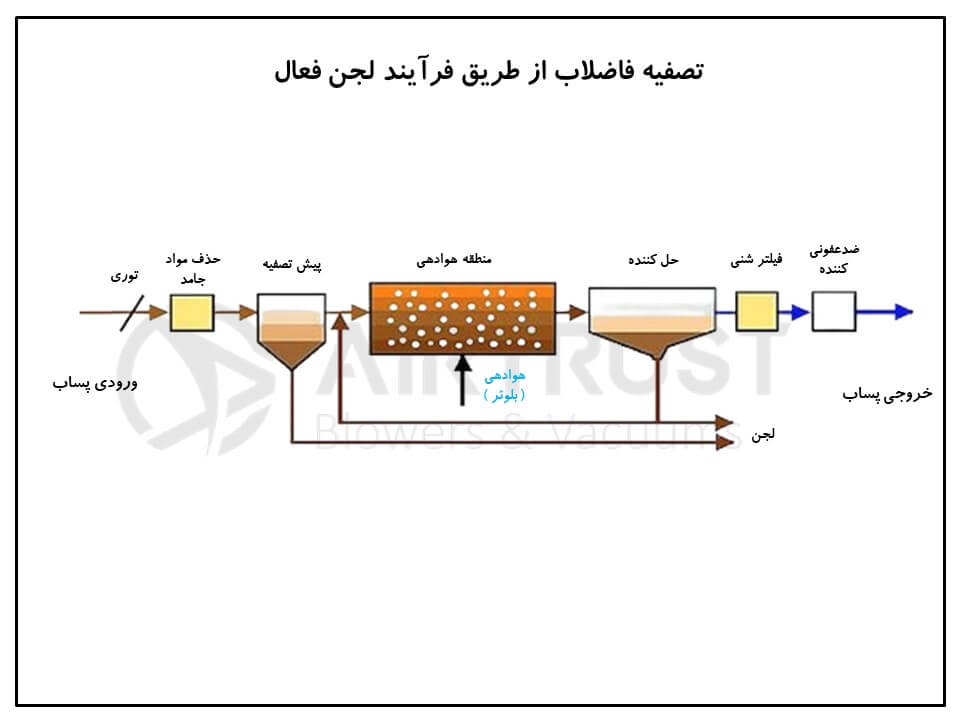

فرآیند لجن فعال

فرآیند لجن فعال در اوایل سال 1900 در انگلستان توسعه یافت و در حال حاضر در کارخانههای صنعتی با مقیاس متوسط تا بزرگ مورد استفاده قرار میگیرد. در این روش جامدات معلق از طریق ته نشینی از فاضلاب جدا می شود. پساب، وارد مخزن یا خط هوادهی می شود و هوای کم فشار از طریق شبکه ای از دیفیوزرها وارد می شود. آب معمولاً در چند ساعت از فرآیند عبور می کند و این در حالیست که میزان نگهداری لجن از چند روز در آب و هوای گرمتر تا چند هفته در هوای سردتر متفاوت است.

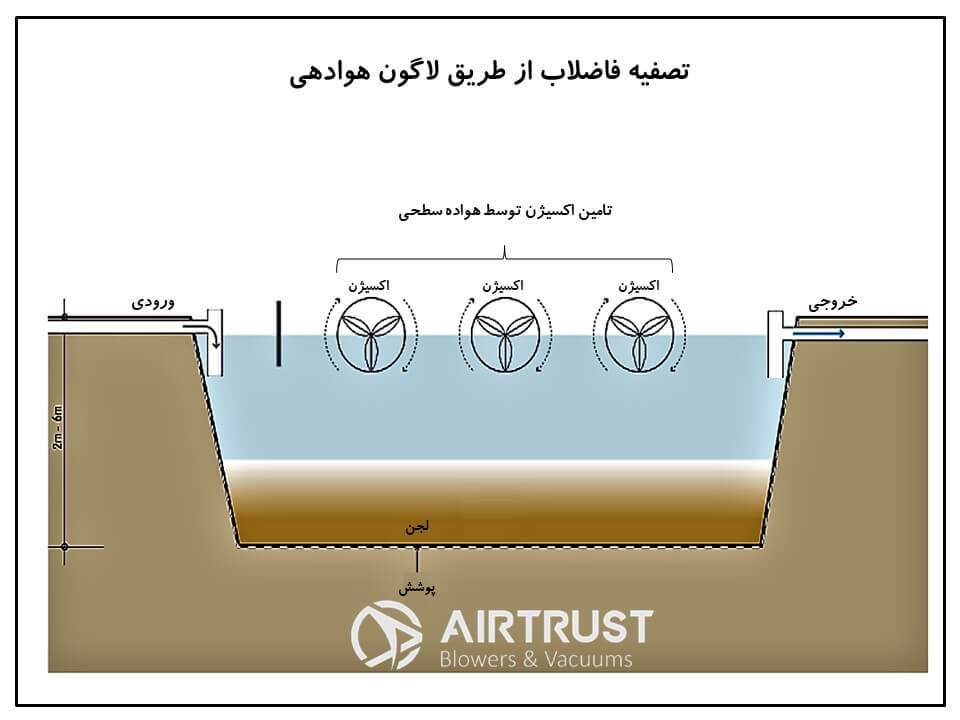

لاگون هوادهی

این روش نیز مشابه فرآیند لجن فعال می باشد، لاگون هوادهی معمولاً در مناطق روستایی با وسعت کوچک تا بزرگ استفاده می شود. در این روش مجموعه ای از حوضچه های خاکی کم عمق (لاگون ها) به عنوان حوضچه های هوادهی و مخازن نگهدارنده عمل می کنند. اگرچه لاگون ها اغلب به هواکش های سطحی مجهز هستند ولی چندین سیستم پخش کننده نیز به طور خاص برای این کاربردها وجود دارد.

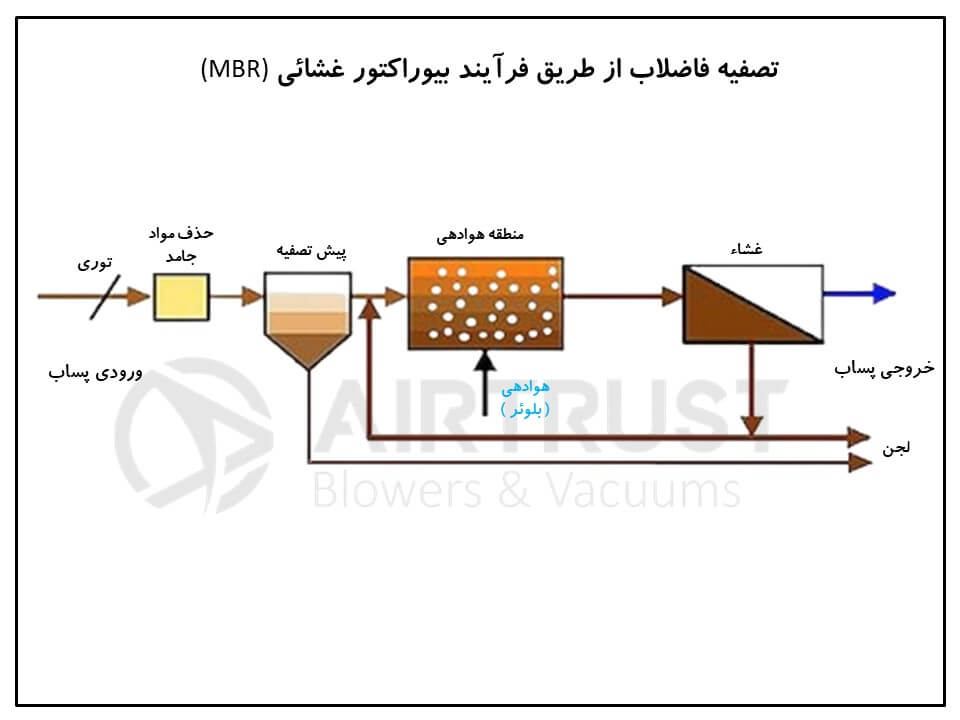

بیو راکتور غشائی ( MBR )

در این روش از فیلتر اضافی برای تولید پساب با کیفیت بالاتر استفاده می شود و این روش نیز نوعی از فرآیند لجن فعال است. روش بیوراکتور غشائی در کارخانه هایی با مقیاس متوسط تا بزرگ رایج است، این روش دارای یک فیلتر غشایی بسیار ریز است که در انتهای تخلیه، یک حوضچه هوادهی استاندارد نصب شده است. پمپ های نصب شده بر روی فیلترهای ممبران، خلاء کمی ایجاد کرده و پساب را از داخل غشا می کشند. سوراخ های بسیار ریز در غشا، اجازه نمی دهد میکروب های بیولوژیکی از غشاء عبور کنند و میکروب ها را در حوضچه هوادهی نگه می دارند. غشا یا ممبران ها در این روش به دلیل فرآیند گرفتگی یا رسوب ، نیاز به تمیز کردن مکرر دارد.

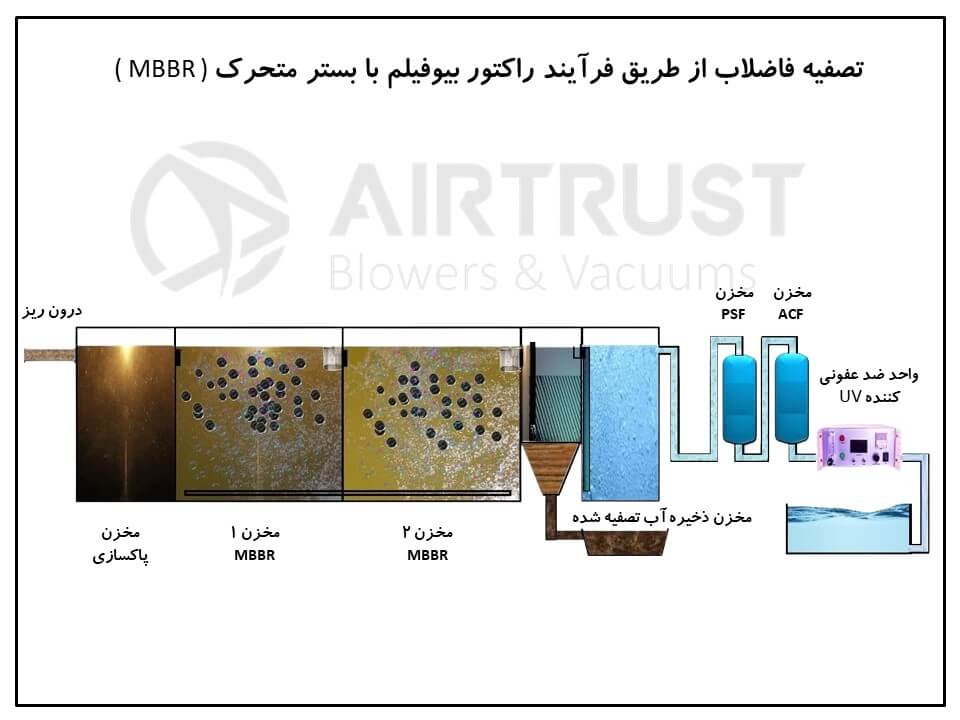

راکتور بیو فیلم بستر متحرک ( MBBR )

این روش یک روش بسیار فشرده تر برای تصفیه فاضلاب است که می تواند برای کارخانه ها با هر اندازه و مقیاسی استفاده شود. در این روش، راکتور با هزاران توپ پلاستیکی پر می شود که از باکتری های مورد استفاده برای تجزیه ی آلاینده های فاضلاب محافظت می کند. در این روش یک شبکه موثر هوادهی، اقدام به تامین هوای مورد نیاز می نماید.

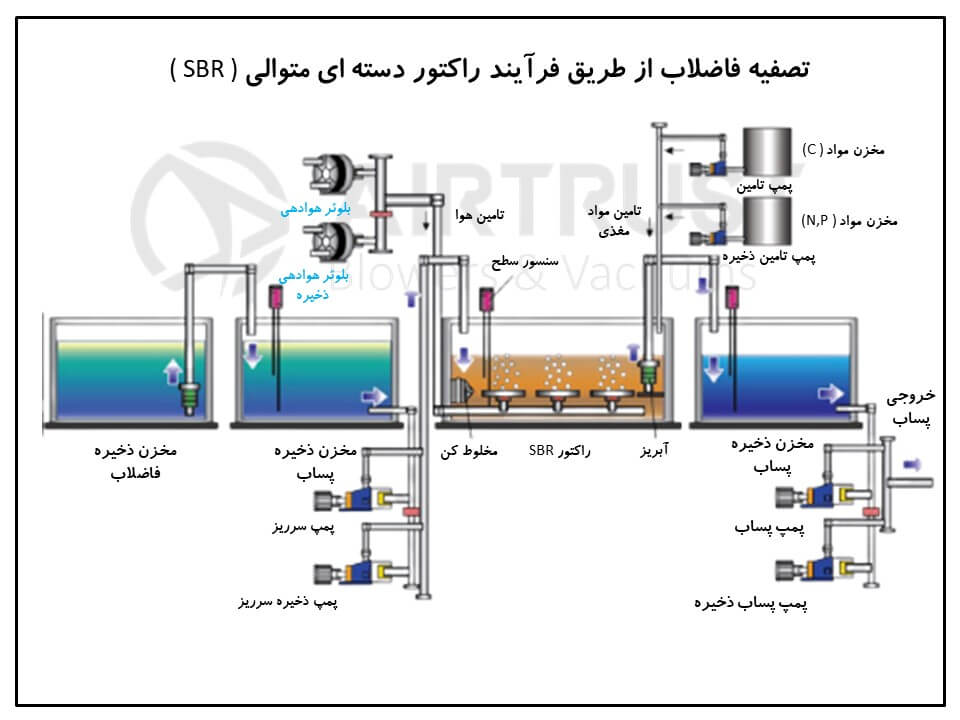

راکتور دسته ای متوالی ( SBR )

این روش نیز یک فرآیند بسیار فشرده است که معمولاً در کارخانه های کوچک تا متوسط استفاده می شود. یک روش SBR کوچک از دو مخزن با اندازه مساوی تشکیل شده است که به طور متناوب بین مراحل قرار می گیرند. فرآیند با پر کردن یکی از مخازن آغاز می شود. سپس فاضلاب در مرحله بی هوازی با استفاده از هواده یا پمپ مکانیکی مخلوط می شود. در مرحله هوازی، فاضلاب با استفاده از سیستم هوای پراکنده، هوادهی می شود. سپس به فاضلاب اجازه ته نشینی داده می شود تا لجن در مرحله ته نشینی از پساب جدا شود. در نهایت، پساب تخلیه می شود و راکتور در حالت بیکار قرار می گیرد. مرحله بیکار می تواند برای تمیز کردن یا حذف لجن اضافی از راکتور استفاده شود. به محض پر شدن مخزن اول، فاضلاب به مخزن دوم هدایت می شود و فرآیند دوباره شروع می شود.

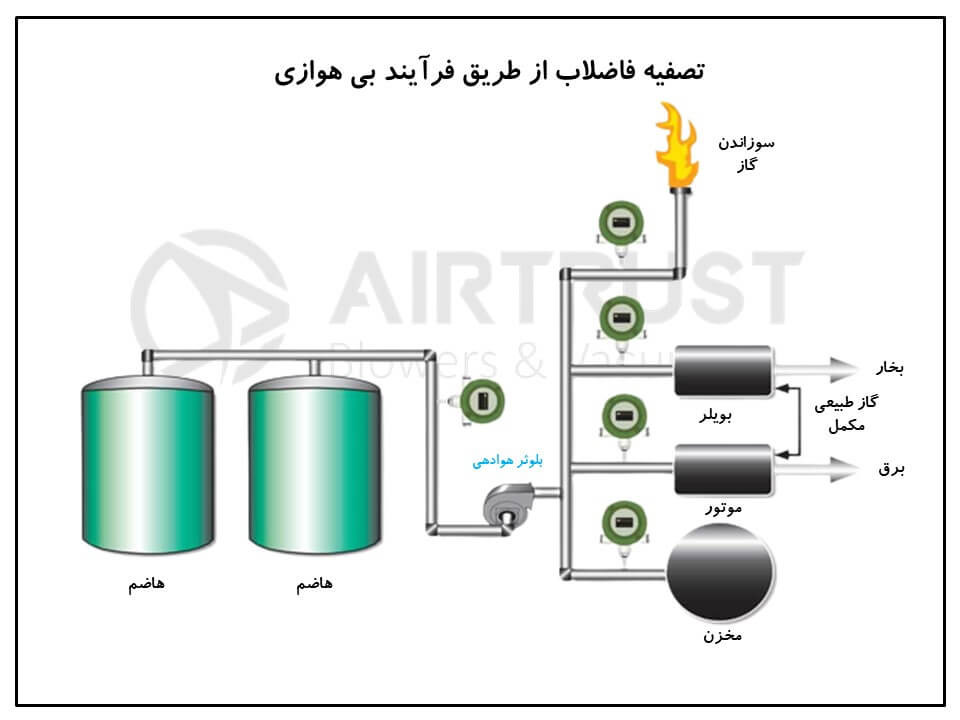

فرآیند بی هوازی

این روش برای تصفیه لجن ایجاد شده توسط فرآیند تصفیه فاضلاب و همچنین سایر زباله های بیولوژیکی استفاده می شود. طبق تعریف، در فرآیند بی هوازی از هوا استفاده نمی شود. در عوض، مجموعهای از میکروارگانیسمها، زبالههای جامد را به گاز متان و دی اکسید کربن، علاوه بر نیتروژن، آمونیاک و سولفید هیدروژن در مقادیر کمتر، تجزیه میکنند. این بیوگاز از راکتور استخراج میشود و برای کاهش انتشار گازهای گلخانهای، شعلهور میشود یا قبل از تزریق به ژنراتور در یک سری فیلترها، تصفیه میشود. پس از تزریق به یک ژنراتور، بیوگاز می تواند برای تولید برق و گرما در محل مورد استفاده قرار گیرد که به عنوان سیستم تولید همزمان نیز شناخته می شود. بسته به ترکیب و مقدار ضایعات موجود در هاضم، این فرآیند می تواند مقدار قابل توجهی انرژی تولید کند که در خود کارخانه می توان از آن بعنوان انرژی استفاده نمود.

هوای مورد نیاز

دو عامل مهم در انتخاب بلوئر هوا میزان فشار و میزان هوا می باشد. اولین قدم در انتخاب بلوئر ها برای تصفیه فاضلاب، تعیین میزان هوای مورد نیاز است. محاسبه جریان هوا به ویژه برای فرآیندهای هوادهی معمولاً کار بسیار دشواری است. هدف از هوادهی، تامین اکسیژن برای برآوردن نیاز اکسیژن بیوشیمیایی (BOD) است. سطح اکسیژن محلول (DO) اغلب به صورت مستمر کنترل می شود تا از هوادهی مناسب مخزن، حوضچه یا لاگون، اطمینان حاصل شود. اگر میزان BOD مورد نظر تامین نگردد، باکتری هایی که مسئولیت تجزیه آلاینده های آلی در فاضلاب را دارند، ممکن است بمیرند. اگر باکتریها بمیرند، فاضلاب دیگر تصفیه نمیشود و پساب با کیفیت پایین در محیط منتشر میشود که این موضوع بالطبع می تواند مشکلات زیادی را ایجاد نماید.

برای جلوگیری از این عوارض، چندین پارامتر طراحی باید در نظر گرفته شود از جمله:

بازده استاندارد انتقال اکسیژن (SOTE)

نرخ استاندارد اکسیژن (SOR)

دمای آب

ارتفاع محل

نوع پخش کننده یا دیفیوزر (اندازه حباب)

فاکتور رسوب.

با توجه به تعداد متغیرهای موجود در محاسبه میزان جریان هوا، معمولا یک شرکت مهندسی مشاور که اغلب وظیفه انجام این محاسبات و کمک به انتخاب تجهیزات را دارد، در کنار شرکت قرار می گیرد.

انواع بلوئر

هنگامی که میزان هوای مورد نیاز محاسبه شد، ارزیابی فن آوری بلوئرها آغاز می گردد. انتخاب بلوئر به کاربرد و میزان هوای مورد نظر، بستگی دارد. چند فناوری و مکانیزم برای هوادهی و اختلاط فاضلاب وجود دارد.

فناوری جابجائی مثبت ( PD )

دمنده جابجایی مثبت (PD) یک اختراع آمریکایی است که توسط برادران روتس در اواخر دهه 1850 ابداع شد. در دمنده های جابجائی مثبت ، جریان و فشار به عنوان متغیرهای مستقل عمل می کنند. در سرعت ثابت و در صورت افزایش فشار، سرعت جریان تا حد زیادی بیتأثیر است. منحنی کارایی یا نسبت انرژی ویژه (SER) دمنده های جابجایی مثبت معمولاً نزدیک به خطی است. این بدان معناست که راندمان دستگاه در محدوده عملیاتی مشابه است که باعث می شود دمنده های جابجائی مثبت برای کاربرد هایی که به تغییرات زیادی در جریان یا فشار نیاز دارند، گزینه ایده آل ی باشند. دو نوع اصلی دمنده جابجایی مثبت وجود دارد:

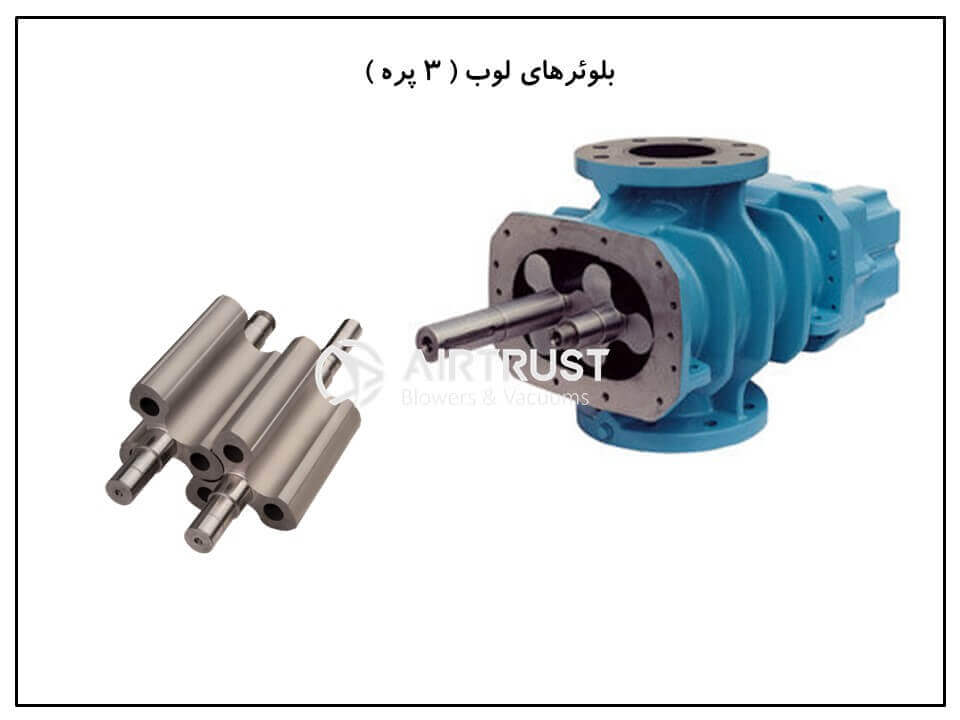

بلوئر لوب : یکی از آنها بلوئر روتس است که در دهه 1800 اختراع و امروزه تقریبا بدون تغییر باقی مانده است. پیشرفت در فناوری لوب در 150 سال گذشته بر روی بهبود راندمان نبوده بلکه بر روی کاهش صدا ( Noise Level ) بوده است. بلوئرهای دو پره ( 2 Lobe ) بلوئرهائی هستند که امواجی با دامنه بالا در فرکانس پائین تولید می کنند، برای کاهش دادن این دامنه و افزایش فرکانس بالا، بلوئرهای سه پره ( 3 Lobe ) به بازار عرضه شد و این در صورتیست که نوآوری جدید باعث کاهش اندک کارایی بلوئر ها گردید. تمرکز بر روی کاهش میزان صدا توسط OSHA ( اداره ایمنی و بهداشت حرفه ای ) به سازندگان تحمیل و میزان آن 85 دسی بل معین شد.

بلوئر لوب مارپیچی : نوع دیگر بلوئرهای جابجائی مثبت، بلوئرهای لوب مارپیچی یا اسکرو مارپیچی می باشد. این مکانیزم جهت افزایش کارائی بلوئرهای جابجائی مثبت در سال 2009 وارد بازار شد. بلوئرهای فوق به جای لوب ساده از از لوب مارپیچی برای ایجاد فشرده سازی داخلی هوای ورودی استفاده می کند. این مکانیزم دارای دو مزیت نسبت به لوب های ساده می باشد. مزیت اول کاهش 30 % مصرف انرژی است و مزیت دوم کاهش میزان صدا تا 75 دسی بل به واسطه حذف پالس های ناشی در لوب های ساده. دمنده های لوب مارپیچی می توانند به فشارهای بالاتری نسبت به دمنده های لوب ساده برسند و به دلیل کاهش لغزش پروفیل روتور، اغلب دمای کاری پایین تری دارند و به همین دلیل دارای محدوده عملیاتی وسیع تری نسبت به لوب ساده هستند. اما ذکر این نکته لازم است که به دلیل نوع طراحی بلوئرهای لوب مارپیچی و فضای پائین تر حبس هوا، بلوئرهای فوق دبی و جریان چائین تری را نسبت به بلوئرهای لوب ساده ایجاد می کنند.

فناوری گریز از مرکز ( Centrifugal )

در تجهیزات گریز از مرکز عامل فشار و سرعت جریان متغیرهای وابسته هستند به این مفهوم که در سرعت ثابت در صورت افزایش فشار، دبی کاهش می باید و بالعکس. راندمان تجهیزات گریز از مرکز در یک نقطه طراحی معین به مراتب بهتر از ماشین های جابجایی مثبت است. با این حال، منحنی نسبت انرژی ویژه (SER) یک بلوئر گریز از مرکز بصورت سهمی است. ( منحنی سهمی به منحنی اطلاق می شود که فاصله هرنقطه روی آن از نقطه ثابت (کانون) و خط ثابت (خط هادی) مقداری برابر است. ) بدین معنا که با انحراف شرایط عملیاتی از نقطه طراحی، راندمان دستگاه کاهش می یابد. بنابراین، بلوئرهای سنتریفیوژ به عنوان تجهیزات معرفی می گردند که در فشار ثابت به بهترین وجه عمل می کنند.

اولین کمپرسور گریز از مرکز کار خود را در قرن بیستم به عنوان یک نوع توربین گاز شروع کرد. در حال حاضر سه طراحی مختلف از بلوئرهای سانتریفیوژ در صنایع مورد استفاده قرار می گیرد:

• بلوئر گریز از مرکز چند مرحله ای (MSCB) : بلوئرهای گریز از مرکز چند مرحله ای ( Multistage Centrifugal Blower) معمولاً بصورت مستقیم با الکتروموتور کوپل می شود. در نتیجه بلوئرهای فوق کمترین سرعت عملیاتی را در بین سه طرح مورد بحث در این مقاله دارد. اصول طراحی بلوئرهای گریز از مرکز تک شفت چند مرحله ای نسبتاً ساده است: جهت افزایش جریان، قطر پروانه افزایش داده می شود و برای فشار بیشتر، تعداد پروانه ها (مراحل) را افزایش می یباید. مانند تمام تجهیزات گریز از مرکز، پیکربندی پروانه، تأثیر زیادی بر عملکرد این نوع بلوئرها دارد. یک بلوئر گریز از مرکز چند مرحله ای می تواند دو تا 11 مرحله و هر تعداد پروانه با سایز متفاوت برای ایجاد منحنی جریان و فشار مورد نظر، داشته باشد .

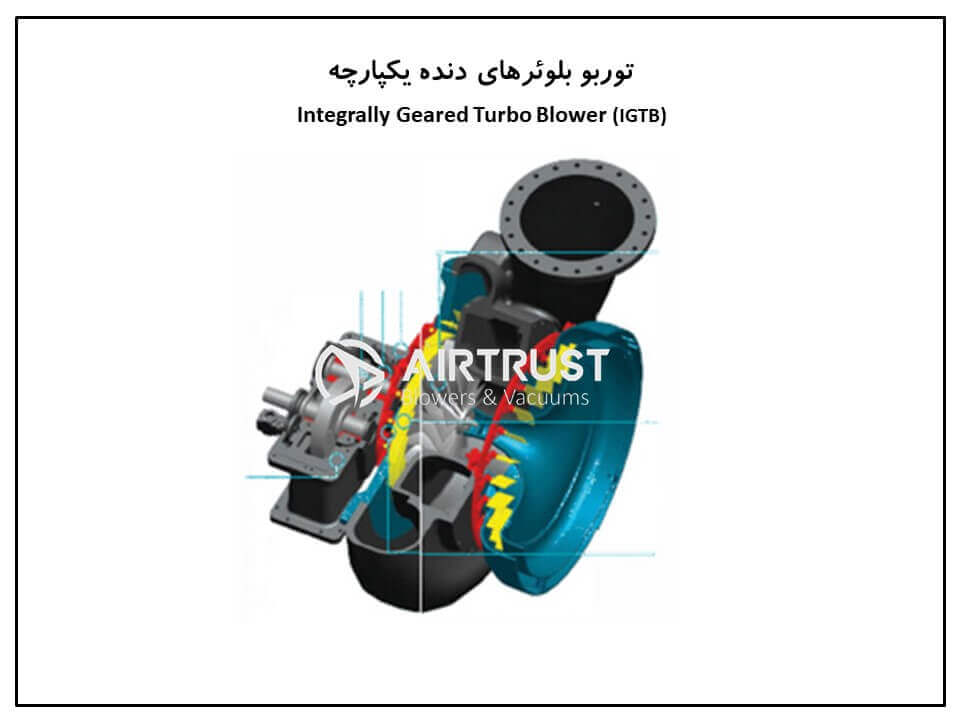

توربو بلوئر دنده یکپارچه (IGTB) : ( Integrally Geared Turbo Blower) توسط یک الکتروموتور مجهز به جعبه دنده افزاینده کوپل و به حرکت در می آید. در این بلوئرها موتور با سرعت 1500 یا 3000 دور بر دقیقه به چرخش در می آید ، ولی به واسطه جعبه دنده افزاینده قادر است دور پروانه را به 30.000 دور در دقیقه افزایش دهد تا جریان و فشار مورد نظر ایجاد شود. توربو بلوئر فوق از پره های راهنمای ورودی و پره های پخش کننده متغیر برای کنترل جریان و فشار هوا استفاده می کند.

توربو بلوئر پرسرعت (HSTB) : این نوع بلوئر از دو فن آوری متفاوت در بیرینگ ها استفاده می کنند. بیرینگ های ایرفول و بیرینگ های مغناطیسی. بیرینگ های ایرفول حدودا در سال 2007 به بازار تصفیه فاضلاب ایالات متحده معرفی گردید و متاسفانه به واسطه به دلیل کاربرد نامناسب و اشتباه از این فناوری خسارت ها و سردرگمی های زیادی را برای تولیدکنندگان و مصرف کنندگان ایجاد نمود. نکته بسیار مهم در استفاده از بیرینگ های ایرفول، استفاده آن در محیط بسیار تمییز می باشد و همین موضوع باعث محدودیت های بالائی در استفاده از این نوع بلوئر شده است.

توربو بلوئر پرسرعت با فن آوری بیرینگ مغناطیسی در تصفیه فاضلاب بیشتر از طراحی ایرفویل مورد استفاده قرار گرفته است. طی سالهای گذشته، تجهیز فوق به دلیل مجهز بودن به کنترلکننده بیرینگ که اغلب از خرابی های فاجعهبار جلوگیری میکند، بسیار قابل اعتمادتر بوده است. هر دو فن آوری، هم ایرفویل و هم مغناطیسی از موتورهای آهنربای دائمی با سرعت بالا استفاده می کنند که توسط درایوهای فرکانس متغیر کنترل می شوند که به پروانه ها اجازه می دهد تا 60.000 دور در دقیقه بچرخند تا جریان هوا و فشار مورد نظر را تامین نمایند.

از میان سه طراحی اشاره شده در بلوئرهای گریز از مرکز، بلوئرهای گریز از مرکز چند مرحله ای (MSCB) به دلیل توانایی در انتقال گاز هاضم و همچنین هوا، بیشترین تطبیق پذیری را در تصفیه فاضلاب دارد. همچنین بلوئرهای فوق به دلیل قابلیت پیکربندی متعدد ، وسیع ترین محدوده جریان را دارند. توربو بلوئرهای دنده یکپارچه (IGTB) بزرگترین نرخ جریان را ارائه می دهد و بنابراین برای استفاده در کارخانه های کوچک مناسب نیست. در نهایت، توربو بلوئرهای پرسرعت (HSTB) به دلیل اشغال فضای کم، راندمان بالا و سیستم کنترل یکپارچه، بیشترین پتانسیل را در کاربردهای فاضلاب صنعتی ارائه می دهد.

انتخاب بلوئر

مهم ترین عوامل در انتخاب یک بلوئر مناسب موارد زیر می باشد:

قابلیت اطمینان

بازدهی و بهره وری

تعمیرات و نگهداری

میزان سرمایه و هزینه

جدول زیر، راهنمای ارزیابی هر فناوری بر اساس چهار عامل کلیدی ذکر شده در بالا را نشان می دهد.

اگرچه برخی از مشتریان ممکن است یک عامل را نسبت به عامل دیگر ارزشمندتر بدانند ولی به طور کلی، بلوئر با کمترین امتیاز معمولا کمترین هزینه و کمترین چرخه عمر را خواهد داشت. یادآوری این نکته مهم است که هیچ فناوری با پوشش کلی در تمامی فاکتورها برای بلوئرهای تصفیه فاضلاب وجود ندارد. هر بلوئر مزایا و معایبی دارد و باید بر اساس ترجیح کاربر نهایی، از این چهار عامل انتخاب شود.

جدول زیر نیز، برنامه تصفیه فاضلاب ثانویه، نیازهای هوای آن و فناوری بلوئر توصیه شده را نشان می دهد.